Unsere Produkte sind für ihre Spitzenqualität bekannt, denn einwandfreie Qualität hat für uns oberste Priorität. Seit 1998 arbeiten wir nach den Richtlinien des ISO 9001 Standards, die wir jedes Jahr verbessern und den gesamten Druckvorgang upgraden. Unsere Produkte sind hauptsächlich für den Pharmamarkt bestimmt. Selbstverständlich fertigen wir auch Drucksachen für andere Branchen nach den für die Pharmaindustrie geltenden Standards. Alle Mitarbeiter des Unternehmens arbeiten nach den Grundsätzen guter Produktionspraxis und der Qualitätsnorm ISO 9001. Wir bilden unsere Mitarbeiter regelmäßig aus und halten uns über Innovationen in Bezug auf Technologie, Qualität und Kundenanforderungen auf dem Laufenden.

QUALITÄTSKONTROLLE

Für die Gewährleistung der Qualität ist unsere Abteilung für Qualitätskontrolle in alle Entstehungsphasen der Produkte eingebunden. Wir sind anwesend bei:

- der Qualitätskontrolle der Eingangswaren,

- allen Zwischenphasen der Produktion,

- der Endkontrolle der Produkte.

Bevor ein Halbprodukt in die nächste Produktionsphase übergeht, muss es durch die Abteilung für Qualitätskontrolle genehmigt werden.

1. EINGANGSKONTROLLE

Bei der Eingangskontrolle prüfen wir, ob die Eingangsmaterialien den internen Qualitätsstandards entsprechen.

2. KONTROLLE WÄHREND DER ZWISCHENPHASEN

Die Erstkontrolle der Drucksachen erfolgt zuerst durch den Drucker, danach werden Muster durch die Abteilung für Qualitätskontrolle überprüft. Dort wird festgestellt, ob das Produkt mit dem Plan des Auftraggebers übereinstimmt. Die Kontrolle erfolgt auf zwei Arten:

- visuelle Kontrolle, bei der die Eignung der Eingangsmaterialien, Farben, des Layouts sowie die Anwesenheit aller Druckelemente überprüft wird,

- digitale Kontrolle der Texte mit den Programmen Pixel Proof und Global Vision. So überprüfen wir die Halbprodukte beim Ausstanzen und Verkleben. Wenn in die Faltschachtel Brailleschrift eingeprägt ist, wird diese zuerst visuell und darauf mit Hilfe der Programms Pixel Proof – Dotscan überprüft. Das Programm prüft die geeignete Höhe der einzelnen Braille-Punkte.

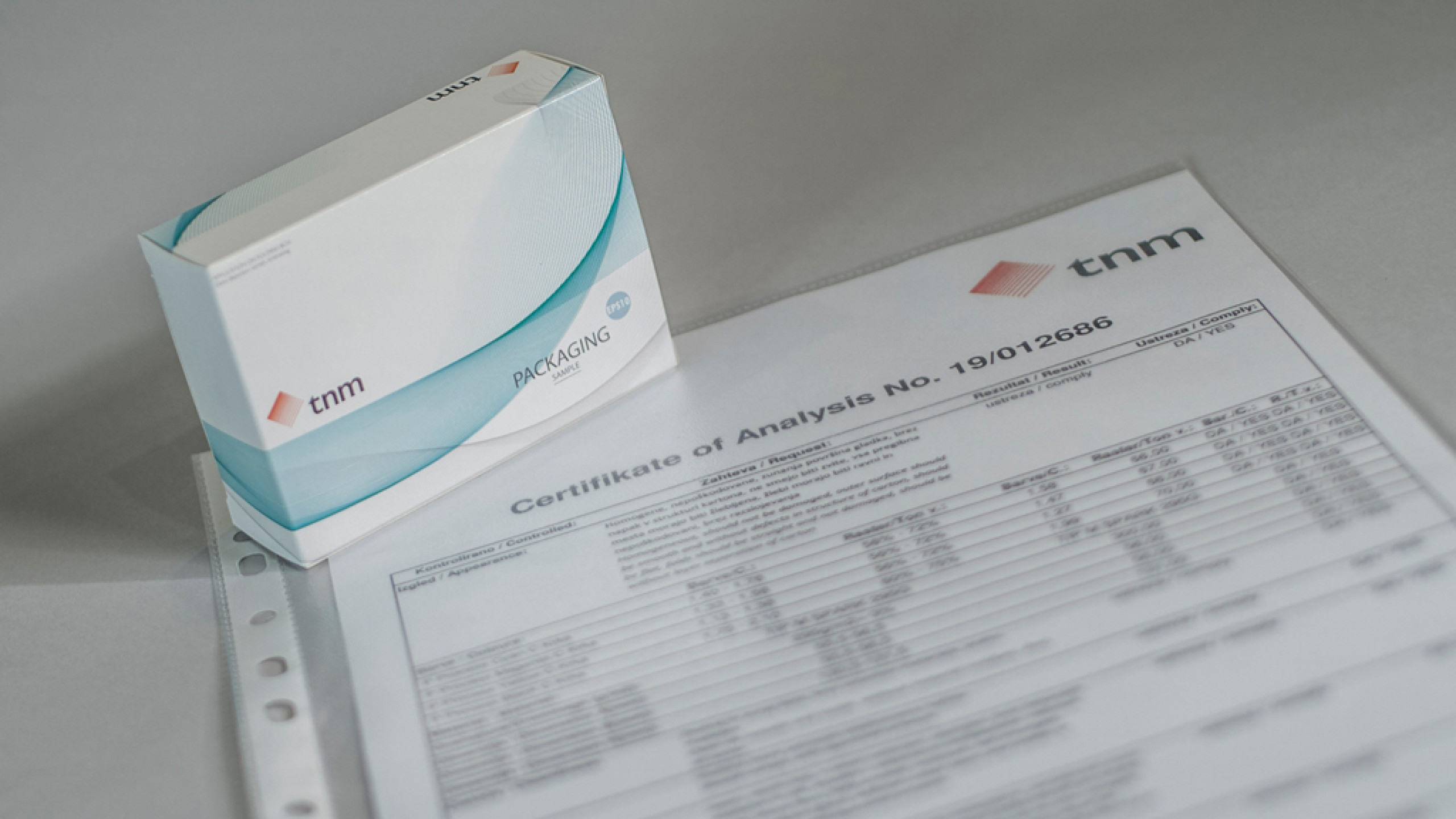

3. AUSGANGSKONTROLLE

Die letzte Kontrolle erfolgt nach Abschluss der Verklebung der Faltschachteln bzw. des Faltens der Packungsbeilagen. Die Probenentnahme erfolgt während des gesamten Produktionsprozesses. Wenn keine Abweichungen festgestellt werden, wird für jeden Auftrag bzw. Auflage ein Zertifikat erstellt, das die Übereinstimmung mit den Kundenanforderungen bestätigt. Auf die Erstellung des Zertifikates folgt nur noch die Auslieferung der Produkte an den Auftraggeber.